Die FMEA (engl. Failure Mode and Effects Analysis; dt. Fehlermöglichkeits- und einflussanalyse) ist ein Prozess aus dem vorsorgenden Qualitätsmanagement. Das Ziel ist eine möglichst frühe und vollständige Erfassung von Fehlerpotenzialen in der Entwicklung, Fertigung und Konstruktion von Produkten. Durch die Sammlung und Bewertung von sämtlichen Fehlerquellen lässt sich eine gute Übersicht über mögliche Schwachstellen erstellen. Nötig hierfür sind jedoch umfangreiche Kenntnisse über das zu analysierende Produkt und seine Bestandteile.

Die Methode, die einer FMEA zugrunde liegt ist die Ausarbeitung eines Netzes, welches zunächst die Funktionen des Produkts aufzeigt, und diesen danach mögliche Fehler und Risiken zuordnet. Dieses Fehlergeflecht soll die dem Produkt zugrundeliegenden Prozesse transparent machen und durch seine systematische Erstellung keine Fehlerquelle auslassen.

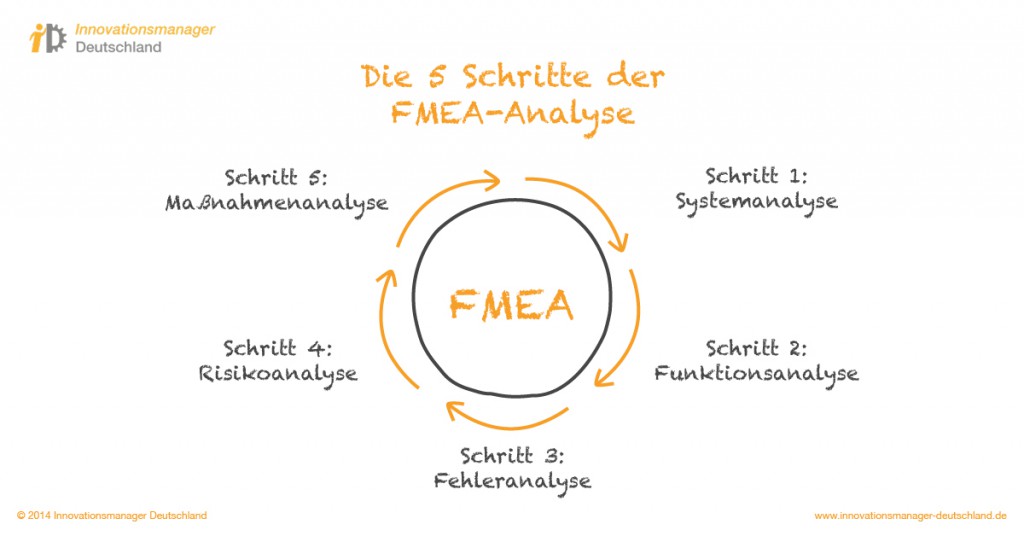

Die Erstellung einer FMEA lässt sich grob in fünf Schritte einteilen:

Schritt 1: Systemanalyse

Im Rahmen der Systemanalyse soll das Produkt oder der Prozess zunächst eingegrenzt werden, in dem festgelegt wird, welche Lebenszyklen(z.B Betrieb, Reparatur) und Teilbereiche analysiert werden sollen. Dann werden sämtliche Systemelemente erfasst und strukturiert, sodass man ihnen Funktionen zuordnen kann.

Schritt 2: Funktionsanalyse

Die Funktionsanalyse dient erst zur Definition und dann zur Zuordnung der Funktionen und Aufgaben, die verschiedene System- und Prozesselemente wahrnehmen müssen. Durch die Zuordnung der Funktionen zur den strukturierten Systemelementen entsteht ein sogenanntes Funktionsnetz, auf dessen Grundlage sich nun mögliche Fehler und Risiken analysieren lassen.

Schritt 3: Fehleranalyse

Nach der Erstellung des Funktionsnetzes muss jedes Systemelement und jede Funktion einer Fehler- oder Gefahrenanalyse unterzogen werden, wobei sich die möglichen Fehler aus Fehlfunktionen ableiten lassen, die wiederum Fehlfunktionen auf höherer Ebene nach sich ziehen können. So wird aus dem Funktionsnetz ein Fehlernetz.

Schritt 4: Risikoanalyse

Um den nun erfassten Fehlerquellen Prioritäten zuordnen zu können, muss eine Kennzahl erstellt werden, die das Gefahrenpotential darstellen kann. Hierfür wird meist die Risiko-Prioritätszahl verwendet. Sie wird anhand der Kriterien, wie wahrscheinlich, wie erkennbar und wie schwer ein Fehler ist, erstellt. Sie ermöglicht nicht nur Priorisierung der schwerwiegendsten Fehlerpotentiale, sondern ermöglicht es auch Zielzahlen für die Reduzierung des Risikos zu nennen.

Schritt 5: Maßnahmenanalyse

Hat man nun möglichst sämtliche Fehler erfasst und analysiert, stellt sich die Aufgabe aus den erarbeiteten Informationen, Handlungen abzuleiten. Es wäre denkbar die Struktur des Systems bzw. des Prozesses zu ändern oder Maßnahmen zur Erkennung und Prävention möglicher Fehler zu ergreifen. Wichtig ist, dass man hier Verantwortlichkeiten und Termine klar und deutlich festlegt.

Die FMEA hat ein breites Anwendungsfeld und kann sowohl auf Design, Prozesse, Hardware und vieles weitere speziell zugeschnitten werden. Des Weiteren existieren unzählige Weiterentwicklungen, Standards und Spezifikationen dieser Methode. Genannt seien hier nur die, ursprünglich von der NASA entwickelte Hazard Analysis and Critical Control Points (HACCP) oder, die von Toyota ausgearbeitete, Design Review Based on Failure Mode (DRBFM).

Fazit

Allen gemein ist ein systematisches und sehr ausführliches Vorgehen, welches idealerweise sämtliche Fehlerquellen erfasst, und eine flexible Übersicht über alle wichtigen Prozesse und Systeme liefern kann. Der Aufwand zahlt sich meist aus, da ein nicht entdeckter Fehler unerwartete und nicht zu unterschätzende Kosten verursachen kann, die mitunter ein gesamtes Projekt gefährden.

Quellen: Werdich, Martin: FMEA- Einführung und Moderation, Wiesbaden 2011 / FMEA Info Centre / BPM Tools App